Cómo se reciclan los televisores de tubo de rayos catódicos

Los televisores son elementos cotidianos en salones, habitaciones e incluso cocinas de nuestras casas, ventanas al mundo que nos permiten acceder a informaciones y contenidos de entretenimiento de todo tipo. Pero cuando se convierten en residuos que requieren de procesos de reciclaje específicos para evitar su impacto negativo sobre el medio ambiente.

Los televisores de tubo de rayos catódicos o CRT (Cathode Ray Tube) son la tecnología más antigua en la fabricación de estos equipos, aunque todavía siguen apareciendo residuos de este tipo que requieren un proceso de reciclaje específico.

Uno de los procedimientos más habituales es someterlos a una fase previa de desmontaje manual, seleccionando y separando las carcasas en función de su composición, para proceder posteriormente a su reciclado. El tubo debe ser separado, para obtener el cristal frontal y el del cono, mediante el corte con diamante o un procedimiento de tensión térmica.

En este punto se procede a la aspiración del polvo fosforescente presente en el cristal frontal, mientras que el cristal que conforma el cono, que contiene plomo, es enviado a gestores autorizados que puedan proporcionarle el adecuado procesamiento. La correcta separación de ambos tipos de cristal es un elemento clave, puesto que si no se realiza correctamente no pueden alcanzarse los objetivos de reciclado.

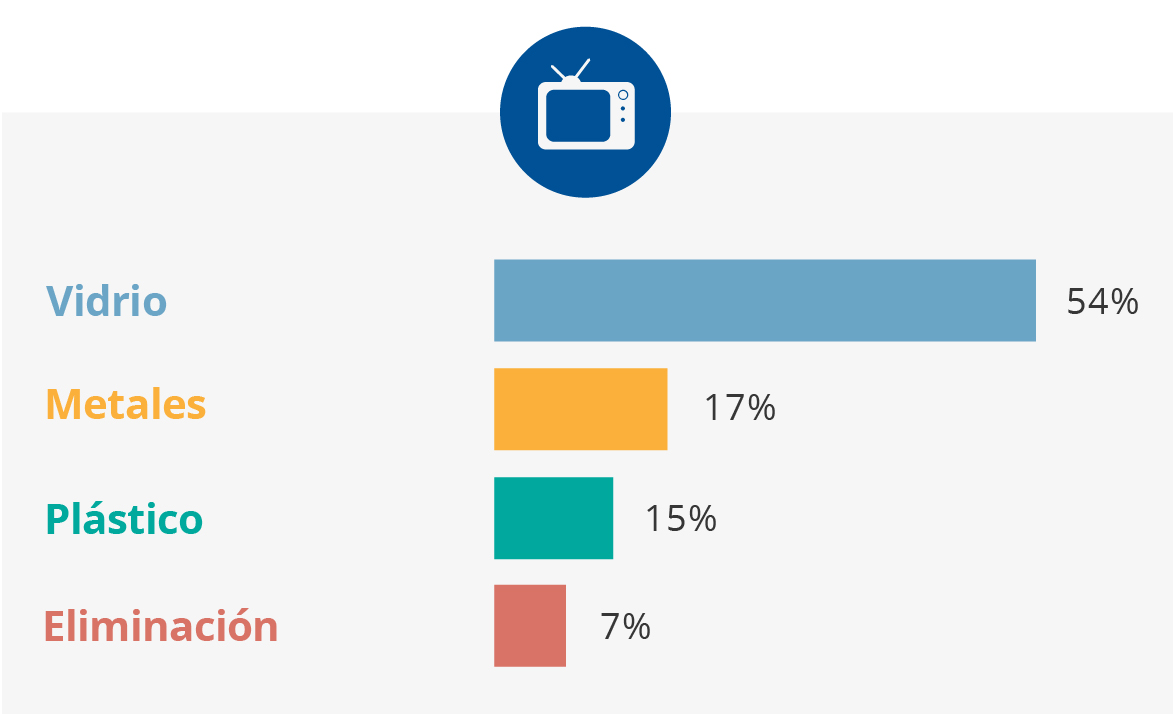

Mediante el proceso que hemos descrito, el reciclaje de los televisores y monitores permite recuperar distintos materiales, de los que el vidrio supone más de la mitad del peso sobre el total, seguidos de los metales (férricos y no férricos) y los plásticos. Los metales son directamente dirigidos a las fundiciones, mientras que los plásticos recuperados vuelven a entrar en el proceso de producción de nuevos plásticos.

Por poner algunos ejemplos de cómo los materiales recuperados entran a formar parte de una nueva cadena de valor, podemos apuntar que el cristal que contiene plomo, procedente de las pantallas, se utiliza en la elaboración de varios tipos de cerámica, mientras que el cristal frontal, sin plomo, puede ser aprovechado en la producción de nuevos cristales.

Actualmente, la tecnología disponible permite que el porcentaje de recuperación de materiales de estos equipos se sitúe en torno al 87%, que se pueden aprovechar para la fabricación de nuevos productos.